粉體百科│浮法玻璃:您有新短消息,請(qǐng)注意查收!93

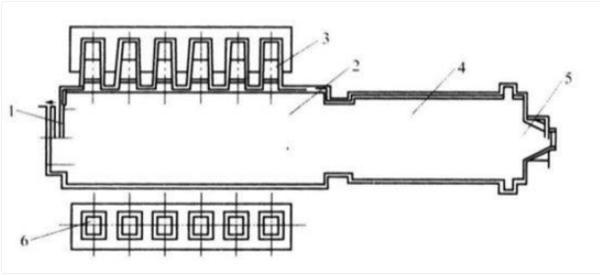

發(fā)表時(shí)間:2019-11-06 09:41 浮法玻璃是因玻璃液漂浮在熔融金屬表面獲得拋光成型而得名的,是熔融的玻璃液從熔窯內(nèi)連續(xù)流入充有保護(hù)氣體(N,和H2)的錫槽內(nèi)漂浮在金屬錫液面上,經(jīng)過攤平、拋光形成厚度均勻、兩表面平行、平整和拋光的玻璃帶的玻璃,是平板玻璃(板狀的硅酸鹽玻璃)的一種。 玻璃不僅是一種透明材料,且具有獨(dú)特的透明性。汽車窗戶上的玻璃、寫字樓外墻或是精品店貨架上的玻璃杯等,玻璃在我們的生活的不同領(lǐng)域發(fā)揮著重要的作用。 什么是浮法玻璃 浮法玻璃是因玻璃液漂浮在熔融金屬表面獲得拋光成型而得名的,是熔融的玻璃液從熔窯內(nèi)連續(xù)流入充有保護(hù)氣體(N,和H2)的錫槽內(nèi)漂浮在金屬錫液面上,經(jīng)過攤平、拋光形成厚度均勻、兩表面平行、平整和拋光的玻璃帶的玻璃,是平板玻璃(板狀的硅酸鹽玻璃)的一種。 浮法玻璃的分類 根據(jù)國(guó)家標(biāo)準(zhǔn)《GB11614-2009平板玻璃》中平板玻璃的分類,浮法玻璃按顏色屬性分為無(wú)色透明浮法玻璃和本體著色浮法玻璃;按外觀質(zhì)量分為合格品、一等品和優(yōu)等品;按公稱厚度分為2mm、3mm、4mm、5mm、6mm、8mm、10mm、12mm、15mm、19mm、22mm、25mm。 浮法玻璃的原料 目前,我國(guó)浮法玻璃企業(yè)通常使用的原料主要包括石英砂(硅砂)、長(zhǎng)石、白云石、石灰石、純堿、芒硝、碳粉等。 硅質(zhì)原料是玻璃制造中最主要的用量最大的原料,它主要引入玻璃成分中的SiO2。天然硅砂也叫石英砂,硅砂是配合料中最難熔化的原料。其顆粒的大小、粒度分布,甚至顆粒的形狀對(duì)于配合料的混均、分聚、熔化和均化都有重要的影響。 當(dāng)玻璃配合料中由硅質(zhì)原料引入的Al2O3不能滿足玻璃成分需要時(shí),一般就用長(zhǎng)石來(lái)補(bǔ)充。 浮法玻璃的生產(chǎn)過程 由加工合格的各種原料按照配方制備的配合料經(jīng)熔化、澄清并冷卻至1150~1100°C左右的玻璃液,通過與錫槽連接的流道及深入錫槽內(nèi)的流槽,連續(xù)流入錫槽內(nèi)并漂浮在相對(duì)密度大的錫液表面上,在自身重力、表面張力、拉邊機(jī)以及過渡輥臺(tái)拉力的共同作用下,玻璃液在錫液面上鋪開、攤平、拉薄(積厚),成型為上下表面平整的玻璃帶,在錫槽尾部外過渡輥臺(tái)及與之連接的退火窯傳動(dòng)輥的牽引下,被引上過渡輥臺(tái),傳送入退火窯,進(jìn)退火、切裁,就得到了浮法玻璃產(chǎn)品。 浮法玻璃化學(xué)成分 浮法玻璃化學(xué)成分基礎(chǔ)系統(tǒng)為Na-Ca-Si三元系統(tǒng),滿足三個(gè)要求: (1)產(chǎn)品的使用要求;(2)生產(chǎn)工藝要求;(3)生產(chǎn)成本要求。 浮法玻璃的化學(xué)成分主要包括:二氧化硅(SiO2)、氧化鈉(Na2O)、氧化鈣(CaO)、氧化鎂(MgO)、氧化鋁(Al2O3)、氧化鐵(Fe2O3)等。 基本含量:Na2O:12%~15%;CaO:8%~12%;SiO2:69%~73% 浮法工藝的優(yōu)缺點(diǎn) 優(yōu)點(diǎn): (1)產(chǎn)品質(zhì)量好,如上下表面平整、互相平行、透光度高等。 (2)產(chǎn)量高,浮法玻璃的產(chǎn)量主要取決于玻璃熔窯的熔化量和玻璃帶成型的拉引速度,而且其板寬加大也比較容易。 (3)品種多,用浮法可以生產(chǎn)0.55~25mm的優(yōu)質(zhì)平板玻璃,供各種用途;同時(shí),浮法還可以生產(chǎn)各種本體著色和在線鍍膜玻璃。 (4)易于科學(xué)化管理和實(shí)現(xiàn)全線機(jī)械化、自動(dòng)化,勞動(dòng)生產(chǎn)率高。 (5)連續(xù)作業(yè)周期長(zhǎng),有利于穩(wěn)定的生產(chǎn)。 缺點(diǎn):基建投資和占地面積比較大,同一時(shí)間里只能生產(chǎn)一種厚度的產(chǎn)品,偶然事故可能造成全線停產(chǎn),因此必須要求嚴(yán)格的科學(xué)管理制度,使全線的人員和設(shè)備、器件、物料都保持良好狀態(tài)。 浮法玻璃熔制技術(shù)工藝流程 浮法玻璃的熔制過程是將合格的配合料經(jīng)過高溫加熱形成均勻、純凈、透明并符合成型要求的玻璃液的過程,是浮法玻璃制造過程中的主要過程之一。熔制速度和熔制的合理性對(duì)玻璃的產(chǎn)量、質(zhì)量、合格率、生產(chǎn)成本、燃料消耗和池窯壽命等影響很大。 玻璃熔制工藝原理 根據(jù)熔制過程中的不同特點(diǎn),從加熱配合料到最終成為符合成型要求玻璃液的過程,可分為五個(gè)階段,即硅酸鹽形成階段、玻璃液形成階段、玻璃液澄清階段、玻璃液均化階段和玻璃液冷卻階段。直觀地,也可分為配合料堆的反應(yīng)燒結(jié)階段;硅酸鹽形成及其熔化物熔化階段,主要是殘余石英砂溶解于已形成的硅酸鹽中;澄清消除氣泡階段,主要是降低各種氣體在玻璃液中的過飽和程度;逐漸冷卻至成型溫度階段。 影響浮法玻璃熔制的因素 1、配合料化學(xué)組成。 2、原料性質(zhì)。 3、配合料的調(diào)制。 4、加料方式。 5、熔制的溫度。 6、窯內(nèi)壓力、氣氛、玻璃液面以及泡界線是否穩(wěn)定。 7、熔窯耐火材料、加熱燃料的種類及質(zhì)量。 8、窯爐結(jié)構(gòu)及攪拌器等輔助設(shè)施的應(yīng)用。 9、熔窯的自動(dòng)化程度等。 浮法玻璃熔窯設(shè)備 1-投料口;2-熔化部;3-小爐;4-冷卻部;5-流料口;6-蓄熱室

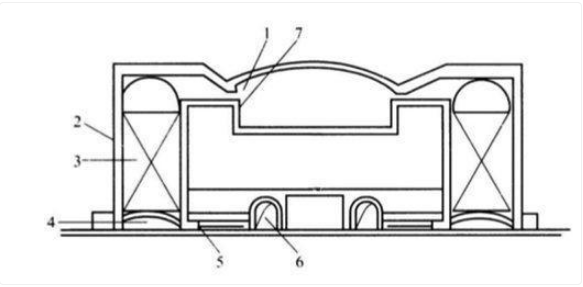

1-小爐口;2-蓄熱室;3-格子體;4-底煙道;5-聯(lián)通煙道;6-支煙道;7-燃油噴嘴 |